Datapoli.id – Dalam lingkungan produksi, ada banyak gangguan, seperti kerusakan mesin, pesanan terburu-buru, dan sebagainya. Dalam keadaan ini, Perusahaan harus memenuhi permintaan pelanggan. Jika tidak dilakukan, Perusahaan mungkin menghadapi kehilangan pelanggan, karena mereka tidak dapat memenuhi tenggat waktu. Jadi, sangat penting untuk memahami efek kerusakan mesin. “Kerusakan mesin” adalah salah satu klaim asuransi yang paling sering kita lihat dari pemilik bisnis dan karenanya penting untuk mendapatkan jaminan dan saran yang baik.

Definisi perusahaan asuransi tentang “gangguan” pada umumnya sejalan dengan “kegagalan komponen mekanis, listrik atau elektronik yang tiba-tiba dan tidak terduga”. Ini termasuk hal-hal seperti gearbox, kompresor, papan sirkuit, dan hard drive. Pikirkan dengan cepat berapa banyak peralatan di kantor, bisnis atau rumah Anda yang memiliki papan sirkuit, kompresor, atau hard drive. Berapa Jumlah keseluruhan modal yang telah anda keluarkan, pasti harganya mahal.

Kenyataannya adalah bahwa banyak mesin berhenti bekerja karena kerusakan mendadak dan tidak terduga (daripada aus secara bertahap), dan karenanya klaim yang sah dapat meningkat.

Jika Anda memiliki generator, pompa, server komputer, monitor, sistem telepon, sistem pendingin udara, pabrik pendingin atau lift dalam bisnis Anda, Anda akan lalai untuk tidak mempertimbangkan Jaminan Kerusakan Mesin. Ini adalah infrastruktur penting dan vital, dan polis yang relevan dapat menjamin perlindungan untuk hal-hal seperti biaya tenaga kerja, kehilangan stok yang didinginkan (rusak), pemulihan data, dan sejumlah pengeluaran lain yang akan Anda keluarkan saat mesin rusak.

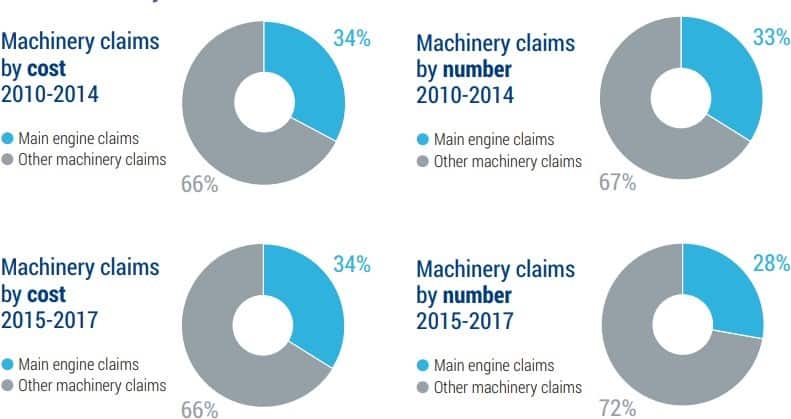

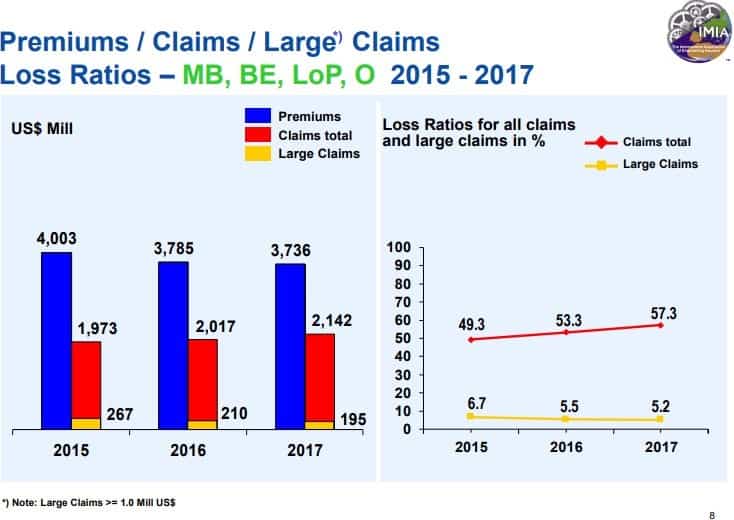

Tren klaim kerusakan utama pada 2015 – 2017 hampir tidak berubah, dibandingkan dengan 2010 – 2014, dengan kerusakan mesin utama berkontribusi sekitar sepertiga dari semua klaim mesin baik dari segi biaya maupun jumlah klaim. Jumlah klaim telah berkurang sedikit selama periode 2015 – 2017, tetapi keseluruhan biaya klaim tetap sama. Apa kemungkinan penyebab paling umum untuk kerusakan mesin? “

Mesin gagal karena berbagai alasan. Demikian juga, tidak semua kegagalan adalah sama. Istilah “kegagalan mesin” atau “kerusakan” biasanya berarti bahwa mesin telah berhenti berfungsi seperti yang dimaksudkan atau dirancang.

Ini disebut sebagai “kehilangan kegunaan” dari mesin atau komponen. Misalnya, jika pompa dipasang untuk memompa 100 galon minyak per menit tetapi seiring waktu tidak dapat lagi mengikuti dan sekarang hanya memompa 75 galon per menit, ini adalah hilangnya kegunaan aset.

Hilangnya kegunaan ini dipecah menjadi tiga kategori utama: usang, degradasi permukaan dan kecelakaan. Dari ketiganya, degradasi permukaan pada bagian-bagian mesin menyebabkan hilangnya kegunaan mesin pada sebagian besar kasus. Degradasi permukaan terutama terdiri dari korosi dan keausan mekanis.

Korosi bagian-bagian mesin cukup umum, terutama bagi mereka yang memiliki masalah kontaminasi air. Air tidak hanya mengakibatkan berkarat pada permukaan besi, tetapi juga dapat meningkatkan laju oksidasi minyak, yang mengarah ke lingkungan asam di dalam komponen.

Asam juga dapat dibentuk sebagai produk sampingan dari reaksi antara aditif tertentu dalam minyak dan air. Kontaminasi produk melalui segel dapat menciptakan lingkungan kaustik dan keausan korosif juga. Sesuatu yang sederhana seperti memiliki aditif tekanan ekstrim yang agresif dalam kontak dengan logam kuning (tembaga, perunggu, kuningan, dll.) Dapat menghasilkan kerusakan korosif.

1. Penyebab umum Kegagalan Mesin

Dalam bentuknya yang paling sederhana, kegagalan dapat didefinisikan sebagai setiap perubahan pada bagian mesin atau komponen yang menyebabkannya tidak dapat melakukan fungsi yang diinginkan dengan memuaskan.

Tahapan familier yang mendahului kegagalan akhir adalah “kegagalan awal,” “kerusakan awal,” “marabahaya,” “kemunduran,” dan “kerusakan,” yang semuanya akhirnya membuat bagian atau komponen tidak dapat diandalkan atau tidak aman untuk digunakan terus.

Klasifikasi yang bermakna dari penyebab kegagalan adalah:

- Desain yang salah.

- Cacat

- Defisiensi pemrosesan dan

- Kerusakan

- Kondisi layanan yang tidak dirancang atau tidak

- Kekurangan pemeliharaan (pengabaian, prosedur).

- Operasi yang tidak

Semua statistik dan referensi yang berhubungan dengan kegagalan mesin, sumber dan penyebabnya, umumnya menggunakan klasifikasi ini sangat membantu dalam analisis kegagalan dan pemecahan masalah peralatan

Ada beberapa analisis dan pemecahan masalah kegagalan mesin:

- Pencegahan peristiwa kegagalan di masa depan.

- Jaminan keselamatan, keandalan, dan perawatan mesin saat melewati siklus hidupnya:

- Desain proses dan spesifikasi.

- Desain, pembuatan, dan pengujian peralatan

- Pengiriman dan

- Instalasi dan

- Operasi dan

- Penggantian

Dari sini menjadi sangat jelas bahwa analisis kegagalan dan pemecahan masalah adalah proses yang sangat kooperatif. Karena banyak pihak yang berbeda akan terlibat dan tujuannya kadang-kadang akan berbeda, deskripsi dan pemahaman yang sistematis dan seragam tentang proses peristiwa kegagalan mesin adalah penting.

Untuk analisis kegagalan praktis, penyebab kegagalan harus dialokasikan ke bidang tanggung jawab. Jika alokasi ini tidak dibuat, tujuan yang disebutkan sebelumnya dari sebagian besar analisis kegagalan mungkin tidak akan terpenuhi.

Penyebab kegagalan biasanya ditentukan dengan mengaitkannya dengan satu atau lebih mode kegagalan tertentu. Ini menjadi ide sentral dari setiap kegiatan analisis kegagalan. Failure Mode (FM) dalam konteks adalah penampilan, cara, atau bentuk di mana komponen mesin atau kegagalan unit memanifestasikan dirinya.

Mode kegagalan tidak harus bingung dengan penyebab kegagalan, karena yang pertama adalah efek dan yang terakhir adalah penyebab peristiwa kegagalan. Mode kegagalan juga bisa merupakan hasil dari rantai sebab dan akibat yang panjang, yang akhirnya mengarah pada kegagalan fungsional, yaitu gejala, masalah, atau keluhan operasional yang berkaitan dengan sesuatu peralatan mesin sebagai suatu entitas.

Istilah lain yang sering digunakan dalam konteks sebelumnya adalah “jenis cacat,” “cacat,” atau “mekanisme kegagalan.” Istilah “mekanisme kegagalan” sering digambarkan sebagai proses metalurgi, kimia, dan proses tribologis yang mengarah pada kegagalan tertentu.

Misalnya, mekanisme kegagalan telah dikembangkan untuk menggambarkan rantai sebab dan akibat untuk keausan fretting (FM) dalam rakitan bantalan rol, kavitasi (FM) dalam impeler pompa, dan pitting awal (FM) pada permukaan gigi gear, untuk menyebutkan Beberapa. Agen dasar komponen mesin dan mekanisme kegagalan bagian selalu berlaku, lingkungan yang reaktif, waktu dan suhu. Konsep penting ini dapat dengan mudah diingat dengan menggunakan akronim “FRETT”.

Mekanisme kegagalan yang didefinisikan harus tetap menjadi bagian dari definisi mode kegagalan. Mereka akan mengetahui bagaimana dan mengapa mode kegagalan mungkin terjadi dalam istilah kimia atau metalurgi, tetapi dengan demikian, akar penyebab kegagalan akan tetap tidak ditentukan.

2. Penyebab terbesar kerusakan Mesin

Kerusakan mesin selalu mahal, khususnya sangat selama proses produksi secara tepat waktu sangat penting untuk memaksimalkan hasil. Hanya satu hari downtime delapan jam berapa rupiah kerugian yang harus ditanggung. “Biaya aktual tergantung pada seberapa banyak hasil yang terpengaruh dengan melakukan operasi di kemudian hari dibandingkan dengan hari ketika peralatan itu ‘berhenti’.

2.1 Operator Tidak membaca manual

“Beberapa operator bahkan belum pernah membuka manual. “Sebagian besar yang perlu mereka ketahui ada di sana.”

Manual mencakup semuanya, mulai dari daftar periksa pemeliharaan hingga instruksi kalibrasi. Sebagian besar masalah dibahas di bagian pemecahan masalah sehingga operator dapat memperbaiki masalah sendiri tanpa harus menunggu teknisi

2.2 Perawatan yang tidak benar

Melewatkan pemeliharaan harian adalah kesalahan lain yang dapat menyebabkan waktu henti. penting untuk meminyaki semua titik pelumas setiap hari dan memeriksa oli mesin dan cairan seperti cairan transmisi atau cairan diesel. “

“Dengan mesin 4 langkah yang baru, akan mengalami masalah dengan operator yang menggunakan minyak yang lebih murah atau cairan pembuangan diesel, dan itu dapat menyebabkan masalah dengan sistem pembuangan dan setelah perawatan.

Operator juga harus secara teratur mengganti saringan bahan bakar dan memeriksa rantai, gearbox, dan belt untuk dipakai dan diganti saat dipakai berlebihan. Pada gerbong gravitasi, roda harus diperiksa apakah terlalu kekencangan dan penyejajaran sebelum digunakan.

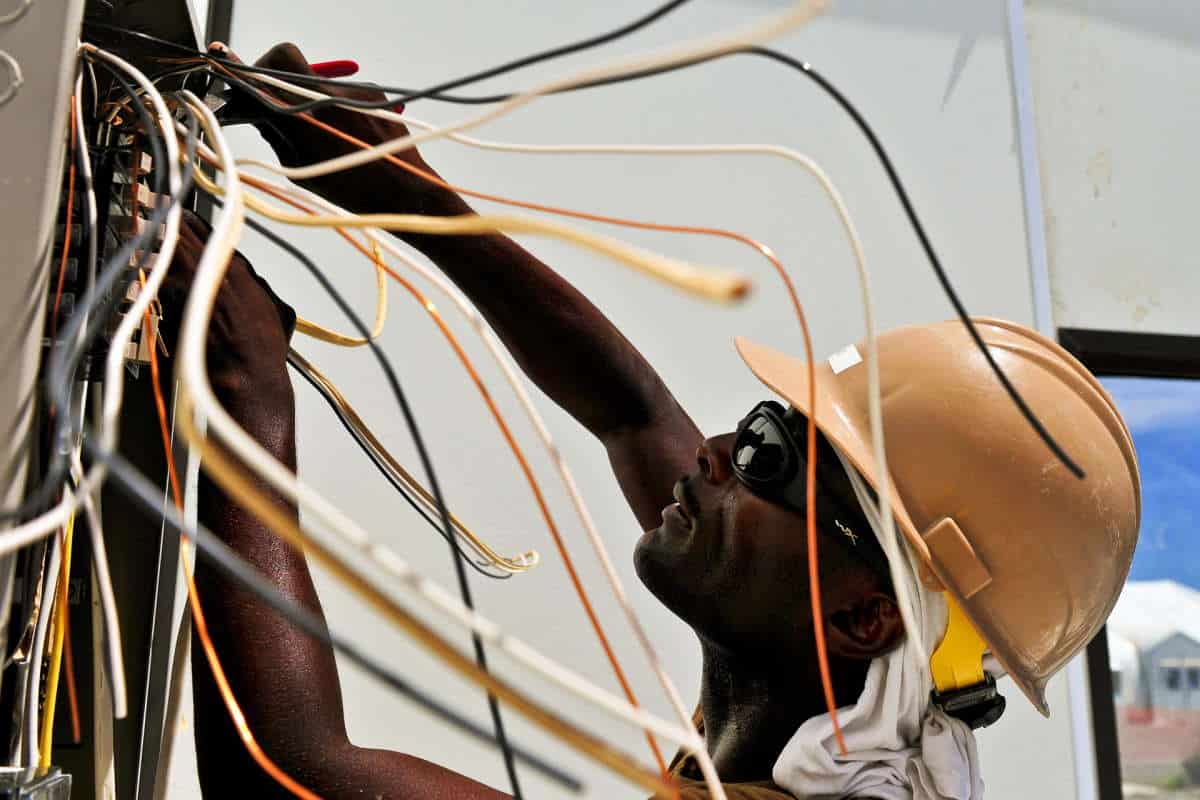

2.3 Koneksi listrik buruk.

Masalah ini sulit dicegah dan menjadi lebih umum karena lebih banyak mesin dikontrol secara elektronik. Namun, membersihkan debu dan kotoran di sekitar konektor dapat membantu. Saat membersihkan, gunakan kompresor udara tekan bukan air untuk menjaga kelembaban dari kabel.

2.4 Kerja Mesin yang melampaui batas.

Menghidupkan mesin secara konstan untuk bekerja pada kinerja maksimum atau di bagian atas kurva teknik dapat menyebabkan ketegangan pada sambungan dan menyebabkan peralatan mati sebelum waktunya. beberapa operator menghidupkan mesin terlalu keras terlalu lama dan mencoba atau memaksa mesina untuk melakukan hal-hal yang tidak dirancang untuk mereka,”kami menyarankan para operator untuk menjalankan mesin tepat di bawah tingkat kinerja maksimum yang dimaksudkan di sebagian besar waktu untuk menghindari stres yang tidak semestinya dan mencegah keausan dini.

2.5 Tidak mengganti komponen yang aus.

Ketika bagian pada mesin rusak, beberapa operator hanya akan mengganti bagian itu dan tidak memeriksa atau mengganti bagian lain yang mungkin menyebabkan kegagalan awal. Contohnya termasuk mengganti rantai penggerak saat sproket ditembak atau mengganti sabuk saat katrol buruk.

Mengganti hanya bagian-bagian yang rusak adalah perbaikan sementara yang dapat menghabiskan uang dalam downtime.

“Ketika pelanggan tidak mengganti semua hal harus diganti, sembilan dari 10 hal itu akan kembali dengan masalah yang lebih besar yang akhirnya harus kami diperbaiki.

2.6. Pengencang tidak selaras.

Pengencang yang tidak melacak lurus dengan sabuk atau rantai sehubungan dengan drive utama dapat membuat ketegangan pada sabuk atau rantai, menyebabkannya rusak atau aus berlebihan. Penting untuk mengganti busing yang sudah aus di poros pengencang yang mungkin mendorong sabuk atau rantai ke samping.

“Pada penggabungan, misalnya, Anda ingin memastikan bahwa sabuk berjalan lurus dan bahwa rantai dan sabuk berada pada ketegangan yang tepat sehingga mereka tidak tergelincir atau pecah. “Juga pastikan bahwa porosnya bekerja dengan kecepatan yang tepat.”

2.7. Penyimpanan yang tidak benar.

Digudang atau dipabrik banyak debu dan serpihan yang menarik tikus. Tikus menggerogoti kabel dan debu itu sendiri dapat mengganggu koneksi listrik. “Anda akan melihat periode di mana tikus masuk ke mesin. “Itu bukan bukti hewan pengerat.

Begitu mereka memakan puing-puing mereka akan mengunyah kabel dan segel, dan Anda akhirnya akan menghabiskan uang untuk memperbaiki jaringan listrik dan hal-hal semacam itu. “

Kami merekomendasikan untuk menyimpan mesin di dalam dan membersihkan semua koneksi listrik dan area penumpukan lainnya sebelum menyimpan di dalam. Udara terkompresi lebih baik dan lebih aman daripada air untuk pembersihan

2.8. Masalah terkait cuaca.

Beroperasi di kondisi basah dan berlumpur dapat menyebabkan ketegangan pada peralatan. Misalnya, menjalankan material yang basah dan keras melalui kombinasi dapat mematahkan poros atau menyumbat mesin, yang kemudian membuat tekanan pada semuanya, mulai dari rantai rumah pengumpan hingga poros ke bantalan dan katrol. Lumpur yang dipadatkan di antara dua roda dapat menyebabkan keausan prematur pada dinding samping ban begitu lumpur mengeras.

Meskipun sulit untuk menghindari kondisi ini, memahami masalah terkait cuaca dapat mengingatkan Anda tentang masalah yang harus dicari.

2.9. Mengabaikan sinyal peringatan.

Lampu peringatan pada layar ada karena suatu alasan, seringkali masalah pensinyalan yang perlu ditangani, seperti tekanan hidrolik rendah, suhu engine tinggi atau poros yang tidak berputar. Namun, terlalu sering sinyal- sinyal itu d iabaikan, mengakibatkan kegagalan mesin. Terutama ketika itu adalah Pekerja Bayaran yang disuruh menyelesaikan pekerjaan. Terkadang Anda mengabaikan sinyal dengan menganggap sebentar lagi pekerjaan selesai dan kadang Anda merasa terganggu dengan sinyal tersebut. Intinya adalah memeriksanya.

2.10. Operator yang tidak terlatih.

Perusahaan bertambah besar harus menyewa bantuan dari luar yang mungkin tidak dilatih untuk mengoperasikan mesin. Kurangnya pelatihan dapat menyebabkan mesin yang disalahgunakan dan mengakibatkan kerusakan yang mahal. Kami sering melihatnya Waktu yang diinvestasikan dalam pelatihan dapat membuat mesin Anda lebih lama.

Dari 10 masalah ini mencapai hampir 50% dari kerusakan yang kami lihat. Namun, mengambil beberapa tindakan pencegahan sederhana dapat membantu mencegah masalah ini.

“Waktu lebih sulit secara finansial daripada lima tahun lalu, dan operator tidak memperbarui peralatan sesering mungkin. “Jadi, sangat penting untuk memberikan perhatian khusus

pada pemeliharaan rutin.

3. Lokasi Kegagalan Peralatan Secara Umum

Setiap bisnis dan institusi di dunia saat ini memperoleh dan semakin bergantung pada peralatan mahal dan teknologi baru dari pasokan dan distribusi listrik ke kontrol lingkungan, pendinginan ke sistem komputer.

Memahami apa yang bisa salah dengan peralatan adalah kunci untuk mengurangi kemungkinan dan tingkat keparahan kegagalan, mencegah kerugian dan akhirnya mengurangi risiko dampak keuangan jika terjadi kegagalan.

Berikut ini adalah panduan untuk kegagalan paling umum yang dialami dengan berbagai jenis pabrik dan peralatan:

3.1 Peralatan Pendinginan

Kerusakan pendingin udara atau pendinginan dapat mengakibatkan kerugian gangguan bisnis yang mungkin jauh melebihi biaya perbaikan.

Penyebab kegagalan yang umum adalah:

-

- Kegagalan kontrol

- Getaran

- Kurangnya pelumasan

- Peningkatan skala

- Perubahan cuaca yang cepat

Biaya untuk memperbaiki atau mengganti kompresor, yang sangat rentan rusak, dan kehilangan pendingin, bisa sangat besar

3.2 Bejana bertekanan dan Boiler

Boiler dan bejana bertekanan memainkan peran penting dalam segala hal mulai dari boiler pemanas air panas domestik hingga proses manufaktur yang dipanaskan dengan uap bertekanan tinggi. Penyebab kegagalan yang umum adalah:

-

- Kegagalan pompa

- Kerusakan mekanisme pemotongan air yang rendah

- Kegagalan kontrol

- Peningkatan skala

- Kontrol perangkat keselamatan yang tidak memadai

Efek dari kerusakan boiler atau bejana tekan pada operasi tidak boleh diremehkan. Biaya perbaikan dapat melambung dan kurangnya panas atau air panas dapat mematikan fasilitas

3.3 Peralatan dan Sistem Bisnis

Komputer, sistem telepon, dan peralatan komunikasi hanya mengandalkan teknologi elektronik sensitif yang rentan terhadap kegagalan. Penyebab kegagalan yang umum

adalah:

-

- Daya melonjak

- Gangguan daya

- Saluran listrik melonjak

- Kerusakan isolasi

- Kondisi kelebihan beban

- Pemisahan bagian yang dirakit

Kerusakan peralatan bisnis dapat mematikan operasi, menghasilkan pendapatan yang hilang dan tagihan perbaikan / penggantian yang besar

3.4 Peralatan listrik

Kehilangan daya dapat berarti hilangnya pendapatan dan pelanggan. Karena panel, pemutus arus, dan kabel dalam sistem kelistrikan semuanya saling berhubungan, korsleting di satu bagian dapat menyebabkan kerusakan pada bagian di tempat lain.

Kerusakan peralatan listrik adalah salah satu penyebab utama kerugian Gangguan Bisnis.

Peralatan listrik termasuk transformator daya,

switchboard, panel distribusi, pemutus sirkuit, kabel, saluran bus, motor, generator, pemutusan, dan peralatan terkait.

Penyebab kegagalan

yang umum adalah:

-

- Kelelahan karena belitan

- Insulator, konektor atau kegagalan kontrol

- Mengisi burnout pada peralatan berputar

- Kerusakan casing, rotor, atau poros

3.5 Peralatan Mekanik

Peralatan mekanis dapat mencakup mesin yang

digunakan untuk proses produksi,

kompresor, pompa, kipas dan blower, mesin, turbin, set roda

gigi, dll. Penyebab umum kegagalan adalah:

-

- Kerusakan katup atau kerusakan ring

- Memutar elemen chip atau rem

- Kerusakan bantalan atau poros

- Penilaian dinding silinder

- Casing atau distorsi pendorong

- Kerusakan gigi atau kopling

- Penghenti bagian yang bergerak

Hi,

I hope you are in good health. I am a passionate reader and writer as well.

I am writing you to present an offer that can benefit both of us.

I want to publish a guest post article on your website and will send you some topic ideas for that.

The article however, will be of great quality and is free of cost. If my ideas interest you, I would send the article on the selected topic idea chosen by you. I would just need you to provide me a backlink within the main article.

Please get back with your kind response to this offer.

I look forward to your prompt response.

Have a great day!

Regards.

Annika Wells

Adakah artikel tentang asuransi rumah yang bisa saya kunjungi?

bagus artikelnya..

bagus, sukses selalu